Is er hier ook al een wachtlijst voor? Zo nee, dibs😛

Sjips, ben je me voor  DIBS2

DIBS2

Ik heb me al dikwijls afgevraagd “waar haalt men die onderdelen plateau’s toch vandaan?”

Laat je dit dan speciaal op maat maken of print je die ook in 3D?

Yes, dat is een van de vele redenen dat ik een printer heb gekocht.

Ik maak de tray voor een specifiek onderdeel, vervolgens motiveert dat juist om deze tray te vullen.

Buiten dat scheelt dit ook enorm veel aan opslag capaciteit.

Het moment dat een klant een verkeerde datum van het ophalen van een horloge doorgeeft en je 2 dagen van tevoren een bericht krijgt dat het horloge de 10e opgehaald gaat worden. Twee weken eerder dan doorgeven  .

.

Afgelopen 2 dagen dag en nacht gewerkt en 2 weken aan werk verzet.

Vanavond welverdiend een rustige avond.

Volgende keer gewoon de aangegeven datum aanhouden, scheelt jou een hoop stress.

Is wel mooi geworden, was niet zo fan van dat blauw maar hij is goed opgedroogd

Mooi

Prachtstuk. Die plaat, die details.

Aan het serienummer te zien is de volgende voor @Climholland?

Ik ben heel jaloers op die mooie meteoriet dial. Tezamen met de rest van het horloge een fantastisch geheel

Hahahahaha, heel graag zelfs, schitterend.

Heel mooi (weer)!!! De details

Overweeg eens curved springbars Stefan… dat vult wat mooier op

De man heeft al een blaar onder zijn ringvinger

p.s. Stefan staat altijd open voor opmerkingen.

Ik had een beter idee, nu ik een 3d printer heb kan ik ook soort endlinks maken die verwerkt worden in de band zodat je een perfecte aansluiting hebt die overloopt in de lugs.

Goed idee!!!

Lekkere Nederlandse opmerking, maar de 3d printer heeft z’n geld al opgebracht

Dinsdag (mijn eigenlijke rustdag na de drukke dagen) wilde ik een kleine beurt geven aan de freesmachine. Dit was alweer een jaar geleden. Toen ik bezig was leek het me een beter idee om alle verbeteringen door te voeren die ik in mijn hoofd had zodat mijn freesmachine een verbeterde versie zou worden dan voorheen.

Wat ik heb gedaan om de machine te verbeteren.

Als eerste een grote beurt gegeven, dus alles opnieuw gesmeerd, alle bouten en moeren nagelopen en aangedraaid en de z as opnieuw gekalibreerd.

Vervolgens de ventilatoren vervangen die de electronica koelen, het gros was versleten en maakte onnodig veel lawaai.

Met de nieuwe ventilatoren:

Cable management verbeterd.

Afdek kapjes geprint zodat de bekabeling mooi weggewerkt is (en gemakkelijker zuiver te maken is.

Kapjes gemaakt die langs te poten gemonteerd zijn zodat hier geen vuil meer in kan komen en aan de rechterkant de buis gemonteerd waar olie doorheen komt tijdens het frezen (dat was eerst een blok hout)

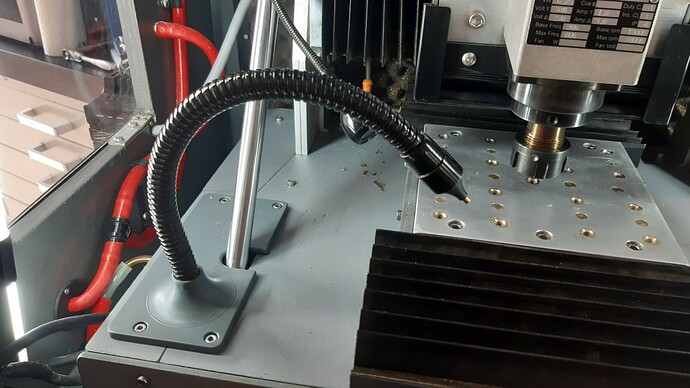

Nieuwe olie nozzle geprint zodat ik het olie beter kan richten op mijn werkstuk.

Een wifi camera gekocht, aangepast en gemonteerd zodat ik op afstand de vorderingen kan zijn van het frezen (zodat ik weet wanneer ik weer een nieuw programma aan kan zetten.)

Van dit:

Naar dit:

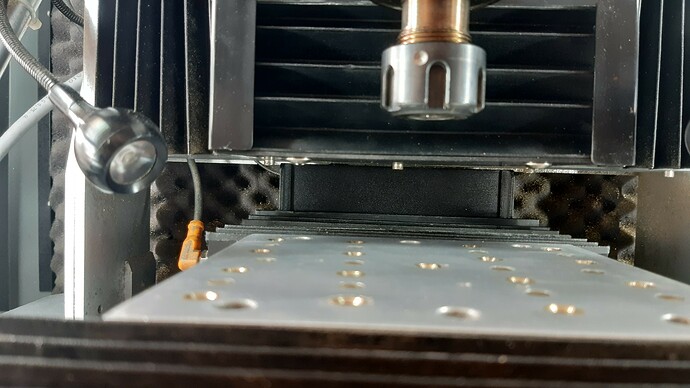

Mooi saffier glas voor gemonteerd zodat de camera veilig is voor alle spaanders en olie spetters en een nieuwe behuizing getekend en geprint.

Beeld gezien ten opzichte van de camera app:

Ik heb de camera gemonteerd op een buigbare microfoon standaard, buiten dat heb ik ook een kogelgewricht geprint en gemonteerd op de camera, hierdoor heb ik oneindig veel posities om het werkstuk perfect in beeld te brengen.

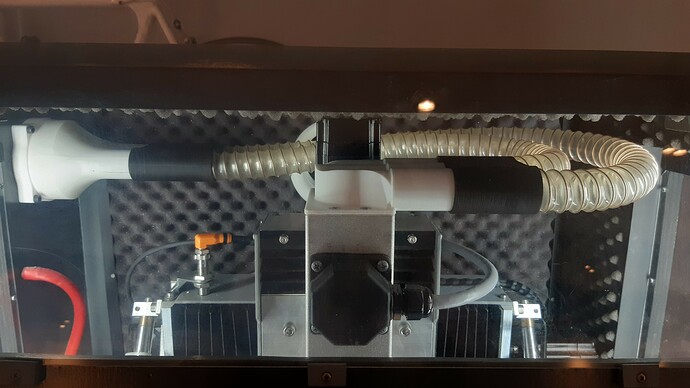

Verder was een te warme machine een groot probleem (veel ongewenste uitzetting waardoor werk moeilijk te reproduceren was met dezelfde toleranties) voorheen was de kast afgesloten waardoor de motor warme lucht aan de bovenkant aanzoog, opwarmde en verwarmde lucht weer uitblies. Dit zorgde voor een temperatuur die steeds verder steeg in de machine.dus ik heb dit systeem bedacht:

Koude buitenlucht wordt aangezogen/de motor ingeblazen, ik heb een onderdeel geprint zodat ik deze lucht kon verplaatsen door buizen, en een nieuwe kop geprint voor bovenop de motor (en daar weer een pakking voor gemaakt):

Dit resulteert in een constante stroom van koude lucht door de motor, en dankzij de ventilatoren forceer ik ook koude lucht door de motor als deze stil staat.

Nu creër ik overdruk in de machine, dat is niet wenselijk vandaar dat ik hiervoor een filter/afzuigbox heb bedacht:

Hiermee creëer ik onderdruk in de machine en forceer ik de lucht die uit de motor komt (en mogelijke andere kleine kieren in de machine door deze box. Een actief koolstof filter met fijnstof filter filtert de lucht (metaal fijnstof en olie dampen), de schotjes in de box zorgen er voor dat het geluid wat door deze box komt geabsorbeerd worden en het laatste fijne metaalstof blijft hier in hangen voor ik het weer mijn werkruimte in blaas.

Verder heb ik de kast nog meer geïsoleerd met geluid absorberende foam. Ook heb ik bij alle plexiglas ramen een binnenwand gemonteerd van plexiglas, hierdoor heb ik stilstaande lucht tussen de glazen wat ook geluid tegengaat.

Om je een idee te geven hoe goed de kast werkt om het geluid binnen te houden:

Deur open:

Deur dicht:

Verder een flatcable gemaakt waardoor ik niet mee telkens langs mijn machine af hoef te lopen om de motor aan en uit te zetten maar dit kan doen vanaf mijn beeldscherm:

Verder kwam ik licht tekort, dus oude verlichting gedemonteerd, steunen geprint en led balken gemonteerd.

Verder ook nog kapjes ontworpen en geprint aan de linkerkant zodat al het stof binnen in de machine blijft en ik de olie afvoer kabels bij het niet gebruiken mooi weg kan hangen.

Verder ontbrak er bescherming bij de z as waardoor de geleidingen en de kogelomloopspindel tijdens het frezen vies werden, ook hier heb ik nu accordeon lamellen geplaatst en het een en ander geprint zodat dit stofdicht is.

Y as motor bescherming geprint zodat hier geen olie en spaanders meer kunnen komen:

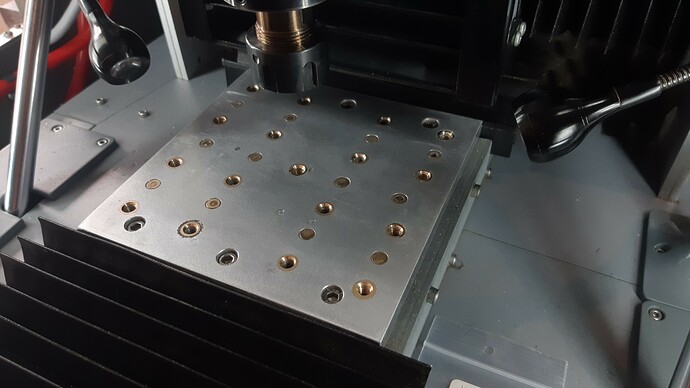

Ik monteerde mij. Werkstukken met M6 op het werkblad. Ik had destijds m6 in 10mm aluminium getapt, na 100x los en vast draaien was het beste van het aluminium draad er wel af. Ik heb alle gaten uitgeboord en messing m10 bussen er in geperst en de bovenkant weer gevlakt:

Dat was het wel, een innoveerde week, Ik heb 7 dagen flink doorgewerkt aangezien deze machine zo min mogelijk downtime mag hebben. maar nu kan ik weer met een gerust hard mijn productie verder uitvoeren met een gebruiksvriendelijkere machine in een beter staat dan voorheen. Er staat nog een klein ding open en dat is temperatuursensoren toevoegen aan de motor en de bovenkant van de kast zodat ik een beter beeld krijg van de maximale motor en omgevingstemperatuur zodat ik hier rekening mee kan houden tijdens de opwarm cyclus van de machine, alleen jammer genoeg werkte de module die ik binnen heb gekregen maar half (een kanaal was defect) dus dit voeg ik aankomend weekend toe.

Goed werk geleverd Stefan  ziet er strak en netjes uit. Zal wel rust geven denk ik.

ziet er strak en netjes uit. Zal wel rust geven denk ik.