Tja… Jammer voor degenen die mijn geknutsel graag volgden, met alle Ups en Downs,

Maargoed… Ik lees nog steeds mee, en ik heb nu eenmaal een passie voor het bewerken van metaal.

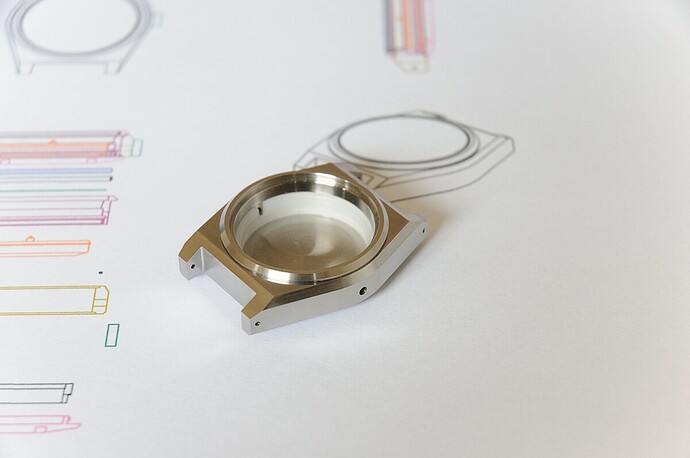

Momenteel ben ik doende met protoype onderdelen voor een nieuw uurwerk, niet voor mezelf, maar ik denk een zwitsers merk, die jongens doen ook niet alles zelf… het bedrijf dat me die opdracht gunde heeft eerder de technische kant van de Zenith Defy Lab uitgewerkt… en voor iets vergelijkbaars, als in technisch vernieuwend, ben ik dus nu prototypes aan het maken…

'k had iedereen graag deelgenoot gemaakt van deze werkzaamheden, echter… meer als ik hierboven heb geschreven mag ik er niet over naar buiten brengen.

Zit er een blokkering op je verdeelkop?, als je die lichtjes vastzet, dan heb je geen geklapper… dat scheelt al iets…

Als je de zijkant van de kast freest, doe je dat verticaal, of horizontaal?

Ik heb natuurlijk de (zelfgebouwde) luxe van een CNC Freesbank, en zo’n kastvorm als de jouwe, die “klop je bij wijze van spreken nog zo even aan de besturing in”, hoewel ik het met CAM doe…

Als je het Conventioneel doet, op een “armen en benen bankje” dan kun je de kast verticaal plaatsen, en van vanaf Y+ zoveel naar Y 0 frezen, dan de verdeelkop roteren, en dan naar Y- zoveel lopen., dan snij je alleen met de kop van de frees, en dan kun je ook makkelijk genoeg een paar laagjes eraf schillen…

Voor de Instrument 3 kast doe ik het op die manier… , en als ie klaar is… freesje 2 eruit, Freesje1 erin, en meteen de Lugholes boren, Boortje 2 erin, en de boring voor de opwindstift erin fietsen…

in’t videootje zie je ook diezelfde spantang als ik in de draaibank gebruik.

Mijn Emco Compact 5 CNC draaibankje zal het alleen in de nabije toekomst rustiger gaan krijgen, ik heb onlangs een EMCOturn 120 Draaibank gekocht , en daarmee ga ik met een vergelijkbaar werkbereik van 300 Watt naar 2200 Watt… Gas op die lollie…ook 8 gereedschappen in plaats van 6… beterrrrr…

Frees je alles meteen op maat, of laat je eerst een paar tiende staan?..Ik laat eigenlijk altijd een haartje staan… voorbaggeren met een frees die wel een stootje kan hebben, en dan naschillen met een goed scherpe frees.

Onlangs heb ik een paar gaten 8H7 in een gehard stalen machine klem moeten frezen, voorfrezen met een oude frees, 0.15 mm laten staan… verse frees erin, en naschillen op 0.1 mm, meten , diameter corrigeren, start heien… en klaarrrrr

Voor het afwerken van je kasten… Wetstenen!.. beetje olie erop… en poetsen maar… een gereedschapmaker zonder wetstenen is vleugellam, beginnen met India, finishen met arkansas

Waterproof schuurpapier, op een verfhoutje gelijmd (dubbelzijdig tape) wil ook prima werken voor grotere platte vlakken…

Keramische slijpsteentjes zijn ook wel fijn voor het afwerken van facetten voor je gaat polijsten:

Voor het polijsten kun je ook Teflon polijstvellen gebruiken, ik heb ze tot korrel 60000, dat geeft al nagenoeg een black-polish

Puik stukje handenarbeid.

Puik stukje handenarbeid.

.

.